发布时间:2019-06-25 16: 32: 47

数据中的异常模式表明存在特殊原因变异,即,不属于过程的正常部分的变异。使用控制图可检测特殊原因变异,并评估随时间变化的过程稳定性。

Minitab控制图可显示过程统计数据。过程统计数据包含子组均值、各个观测值、加权统计数据和缺陷数。Minitab 控制图也可显示中心线和控制限。中心线是您选择要评估的质量统计数据的平均值。如果过程受控制,点将围绕中心线随机变化。控制限基于过程中的预期随机变异来计算。控制上限 (UCL) 是中心线上方的 3 个标准差。控制下限 (LCL) 是中心线下方的 3 个标准差。如果过程处于受控状态,则控制图上的所有点都介于控制上限和下限之间。

对于所有控制图,可以修改 Minitab 的默认图表规格。例如,可以定义对过程标准差的估计方法,指定特殊原因的检验,以及通过定义历史阶段来显示过程阶段。

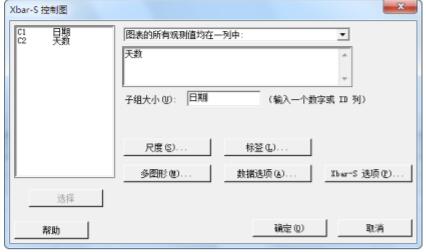

创建 Xbar-S 控制图

创建 Xbar-S 控制图以评估过程的均值和可变性。此控制图可在同一图形上显示 Xbar 控制图和 S 控制图。在子组包含9 个或更多观测值时,请使用 Xbar-S 控制图。

要确定交货过程在一段时间内是否稳定,西部出货中心的经理随机选择了 20 天内的 10 个样本。

1. 打开样本数据质量.MTW。

2. 选择统计 > 控制图 > 子组的变量控制图 > Xbar-S。

3. 选择图表的所有观测值均在一列中,然后输入天数。

4. 在子组大小中,输入日期要创建控制图,只需完成主对话框即可。但是,可以单击任何按钮以选择用于自定义控制图的选项。

5. 单击确定。

提示 将指针放在控制图或图形上方,以查看有关这些数据的信息。

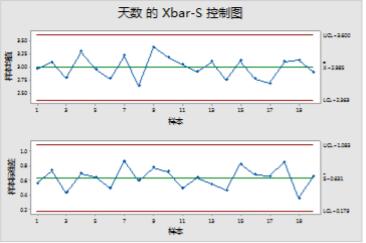

解释 Xbar-S 控制图

控制图上的所有点都在控制限内。因此,过程平均值和过程标准差应该处于稳定状态。过程均值 (X) 为 2.985。平均标

准差 (S) 为 0.631。

展开阅读全文

︾